Conectores Elétricos Industriais: A Chave para Eficiência e Segurança na Indústria

Por: Priscila - 30 de Julho de 2025

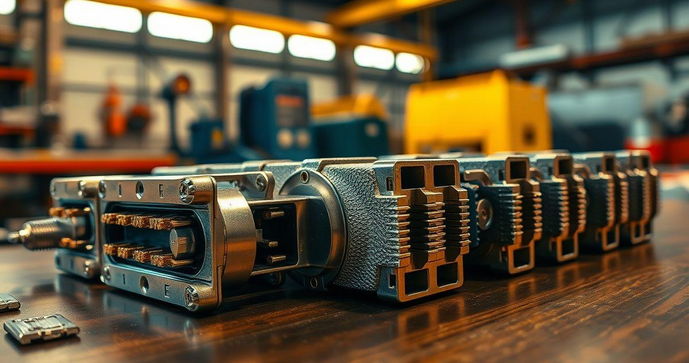

Conectores elétricos industriais desempenham um papel crucial na eficiência e segurança de sistemas elétricos em ambientes industriais. Esses componentes garantem a conexão adequada entre equipamentos, facilitando a automação e a operação contínua das máquinas. Neste artigo, exploraremos as vantagens, tipos e cuidados necessários para garantir o desempenho ideal dos conectores elétricos em sua indústria.

Vantagens dos Conectores Elétricos Industriais na Automação

Os conectores elétricos industriais são componentes fundamentais em sistemas de automação, oferecendo uma série de vantagens que impactam diretamente a eficiência e a segurança das operações. Com a crescente demanda por automação em diversos setores, a escolha de conectores adequados se torna essencial para garantir a continuidade e a eficácia dos processos industriais. A seguir, destacamos algumas das principais vantagens dos conectores elétricos industriais na automação.

Uma das principais vantagens dos conectores elétricos industriais é a facilidade de instalação e manutenção. Esses conectores são projetados para serem intuitivos, permitindo que os técnicos realizem a instalação de forma rápida e eficiente. Isso é especialmente importante em ambientes industriais, onde o tempo de inatividade pode resultar em perdas significativas. Além disso, a manutenção desses conectores é simplificada, pois muitos modelos permitem desconexões rápidas, facilitando a troca de componentes sem a necessidade de ferramentas complexas.

Outro benefício significativo é a segurança proporcionada pelos conectores elétricos industriais. Eles são projetados para suportar condições adversas, como altas temperaturas, umidade e vibrações, garantindo que as conexões permaneçam seguras e estáveis. Isso é crucial em ambientes industriais, onde falhas elétricas podem levar a acidentes graves. Os conectores de alta qualidade possuem também sistemas de proteção contra sobrecargas e curtos-circuitos, aumentando ainda mais a segurança das operações.

A versatilidade dos conectores elétricos industriais é outra vantagem importante. Existem diversos tipos de conectores disponíveis, cada um projetado para atender a necessidades específicas. Por exemplo, conectores de potência são utilizados para aplicações que exigem alta corrente, enquanto conectores de sinal são ideais para transmitir dados. Essa variedade permite que as indústrias escolham os conectores mais adequados para suas operações, otimizando o desempenho e a eficiência dos sistemas de automação.

Além disso, os conectores elétricos industriais contribuem para a redução de custos operacionais. Ao garantir conexões seguras e confiáveis, esses conectores minimizam o risco de falhas e interrupções nos processos produtivos. Isso significa menos tempo de inatividade e, consequentemente, maior produtividade. A longo prazo, a escolha de conectores de qualidade pode resultar em economias significativas, tanto em termos de manutenção quanto de reparos.

Os conectores elétricos também desempenham um papel crucial na integração de sistemas. Com a automação industrial em constante evolução, a capacidade de integrar diferentes sistemas e equipamentos é fundamental. Os conectores elétricos facilitam essa integração, permitindo que máquinas, sensores e dispositivos de controle se comuniquem de forma eficaz. Isso é especialmente relevante em aplicações que envolvem Válvulas pneumáticas , onde a precisão e a confiabilidade das conexões são essenciais para o funcionamento adequado do sistema.

Outro aspecto a ser considerado é a durabilidade dos conectores elétricos industriais. Projetados para resistir a condições severas, esses conectores são fabricados com materiais de alta qualidade que garantem uma vida útil prolongada. Isso significa que as indústrias podem contar com conexões confiáveis por longos períodos, reduzindo a necessidade de substituições frequentes e, assim, economizando recursos.

Por fim, a padronização dos conectores elétricos industriais também é uma vantagem significativa. Muitos fabricantes seguem normas e padrões internacionais, o que facilita a troca de componentes entre diferentes sistemas e equipamentos. Essa padronização não apenas simplifica a manutenção, mas também permite que as indústrias adotem novas tecnologias com mais facilidade, garantindo que seus sistemas permaneçam atualizados e competitivos.

Em resumo, os conectores elétricos industriais oferecem uma série de vantagens que são essenciais para a automação eficiente e segura em ambientes industriais. Desde a facilidade de instalação e manutenção até a segurança, versatilidade e durabilidade, esses componentes desempenham um papel crucial na otimização dos processos produtivos. Ao escolher conectores de qualidade, as indústrias podem garantir que suas operações sejam mais eficientes, seguras e econômicas, contribuindo para o sucesso a longo prazo.

Tipos de Conectores Elétricos e Suas Aplicações

Os conectores elétricos são componentes essenciais em sistemas elétricos e eletrônicos, permitindo a conexão e desconexão de circuitos de forma segura e eficiente. Com uma ampla variedade de tipos disponíveis, cada um projetado para atender a necessidades específicas, é fundamental entender as características e aplicações de cada tipo de conector. Neste artigo, exploraremos os principais tipos de conectores elétricos e suas respectivas aplicações em diferentes setores.

Um dos tipos mais comuns de conectores elétricos são os conectores de potência. Esses conectores são projetados para suportar altas correntes e tensões, sendo amplamente utilizados em aplicações industriais e comerciais. Eles são essenciais para a conexão de equipamentos pesados, como motores elétricos, geradores e transformadores. Os conectores de potência garantem uma transmissão eficiente de energia, minimizando perdas e aumentando a segurança das operações. Sua construção robusta e materiais de alta qualidade os tornam ideais para ambientes exigentes.

Outro tipo importante são os conectores de sinal, que são utilizados para transmitir dados e sinais elétricos em sistemas de comunicação e automação. Esses conectores são frequentemente encontrados em equipamentos eletrônicos, como computadores, sistemas de controle e dispositivos de automação industrial. Os conectores de sinal podem variar em design e configuração, incluindo conectores de pinos, conectores de bloco de terminais e conectores de fibra óptica. A escolha do conector de sinal adequado é crucial para garantir a integridade e a qualidade da transmissão de dados.

Os conectores de terminal são outra categoria importante, utilizados para conectar fios e cabos a dispositivos elétricos. Esses conectores são frequentemente encontrados em painéis de controle, quadros elétricos e equipamentos de automação. Os conectores de terminal podem ser de diferentes tipos, como conectores de anel, conectores de garra e conectores de espiga. Eles são projetados para proporcionar uma conexão segura e confiável, facilitando a manutenção e a substituição de componentes. A versatilidade dos conectores de terminal os torna uma escolha popular em diversas aplicações.

Os conectores de encaixe rápido são projetados para permitir a conexão e desconexão rápidas e fáceis, sendo ideais para aplicações que exigem frequente manutenção ou troca de equipamentos. Esses conectores são comumente utilizados em sistemas de automação, onde a flexibilidade e a rapidez são essenciais. Eles são encontrados em máquinas industriais, sistemas de transporte e equipamentos de teste. A facilidade de uso dos conectores de encaixe rápido contribui para a eficiência operacional, reduzindo o tempo de inatividade durante a manutenção.

Os conectores industriais são projetados para suportar condições adversas, como umidade, poeira e temperaturas extremas. Esses conectores são frequentemente utilizados em ambientes industriais, como fábricas, usinas e instalações de processamento. Eles são construídos com materiais resistentes e possuem classificações de proteção, como IP67, que garantem a segurança e a confiabilidade das conexões. Os conectores industriais são essenciais para garantir a continuidade das operações em ambientes desafiadores.

Além disso, os conectores de áudio e vídeo são amplamente utilizados em sistemas de comunicação e entretenimento. Esses conectores são projetados para transmitir sinais de áudio e vídeo de alta qualidade, sendo encontrados em equipamentos de som, sistemas de videoconferência e dispositivos de streaming. Os conectores de áudio e vídeo podem incluir conectores RCA, conectores HDMI e conectores XLR, cada um com suas características específicas. A escolha do conector adequado é fundamental para garantir a qualidade do sinal e a experiência do usuário.

Os conectores de fibra óptica são utilizados para transmitir dados em alta velocidade através de cabos de fibra óptica. Esses conectores são essenciais em redes de comunicação, sistemas de telecomunicações e aplicações de automação industrial. Os conectores de fibra óptica oferecem vantagens significativas, como alta largura de banda e imunidade a interferências eletromagnéticas. Eles são projetados para garantir uma conexão segura e eficiente, permitindo a transmissão de grandes volumes de dados em longas distâncias.

Por fim, é importante mencionar a crescente demanda por conectores que integrem tecnologias avançadas, como conectores inteligentes. Esses conectores são projetados para se comunicar com dispositivos de monitoramento e controle, permitindo a coleta de dados em tempo real e a automação de processos. A utilização de conectores inteligentes está se tornando cada vez mais comum em aplicações industriais, onde a eficiência e a análise de dados são cruciais para a tomada de decisões. Além disso, a integração de conectores com dispositivos como Câmera termográfica preço pode proporcionar uma visão mais abrangente do desempenho dos sistemas, permitindo ajustes e otimizações em tempo real.

Em resumo, a variedade de conectores elétricos disponíveis no mercado atende a uma ampla gama de aplicações em diferentes setores. Desde conectores de potência e sinal até conectores industriais e de fibra óptica, cada tipo desempenha um papel crucial na eficiência e segurança dos sistemas elétricos. A escolha do conector adequado é fundamental para garantir a confiabilidade e a eficácia das operações, contribuindo para o sucesso das indústrias e empresas que dependem da automação e da tecnologia.

Como Escolher os Conectores Elétricos Certos para Sua Indústria

A escolha dos conectores elétricos adequados é um passo crucial para garantir a eficiência e a segurança dos sistemas elétricos em qualquer ambiente industrial. Com uma variedade de opções disponíveis no mercado, é fundamental considerar diversos fatores antes de tomar uma decisão. Neste artigo, abordaremos os principais aspectos a serem considerados ao escolher conectores elétricos para sua indústria, garantindo que você faça a escolha certa para suas necessidades específicas.

Um dos primeiros fatores a considerar é a aplicação específica dos conectores. Cada tipo de conector é projetado para atender a necessidades específicas, como transmissão de potência, sinal ou dados. Portanto, é essencial identificar a função que o conector desempenhará em seu sistema. Por exemplo, se você precisa conectar equipamentos que exigem alta corrente, os conectores de potência são a melhor escolha. Por outro lado, se a aplicação envolve a transmissão de dados, os conectores de sinal são mais adequados. Avaliar a aplicação ajudará a garantir que você escolha um conector que atenda às exigências do seu sistema.

Outro aspecto importante é a capacidade de corrente e tensão dos conectores. Cada conector possui uma classificação específica que indica a quantidade máxima de corrente e tensão que pode suportar. É fundamental escolher conectores que atendam ou excedam as especificações de corrente e tensão dos equipamentos que você está utilizando. Utilizar conectores inadequados pode resultar em falhas elétricas, superaquecimento e até mesmo incêndios. Portanto, sempre verifique as especificações do fabricante e escolha conectores que sejam compatíveis com suas necessidades.

A durabilidade e resistência dos conectores também são fatores cruciais a serem considerados. Em ambientes industriais, os conectores estão frequentemente expostos a condições adversas, como umidade, poeira, vibrações e temperaturas extremas. Portanto, é importante escolher conectores que sejam projetados para suportar essas condições. Conectores com classificações de proteção, como IP67, são ideais para ambientes onde a resistência à água e poeira é necessária. Além disso, verifique se os materiais utilizados na fabricação dos conectores são de alta qualidade e resistentes ao desgaste.

Outro ponto a ser considerado é a facilidade de instalação e manutenção. Conectores que são fáceis de instalar podem economizar tempo e reduzir custos operacionais. Além disso, a manutenção deve ser simples, permitindo que os técnicos realizem reparos ou substituições rapidamente, sem a necessidade de ferramentas complexas. Conectores de encaixe rápido, por exemplo, são uma excelente opção para aplicações que exigem frequente desconexão e reconexão. A escolha de conectores que facilitam a instalação e manutenção pode aumentar a eficiência operacional da sua indústria.

A compatibilidade com outros sistemas e equipamentos também é um fator importante. Ao escolher conectores, verifique se eles são compatíveis com os dispositivos que você já possui. Isso inclui não apenas a compatibilidade elétrica, mas também a mecânica. Conectores que não se encaixam corretamente podem causar falhas e interrupções nos sistemas. Além disso, considere a possibilidade de integrar novos conectores a sistemas existentes, como sistemas de monitoramento de temperatura, que podem exigir conectores específicos para garantir a comunicação eficaz entre dispositivos.

Outro aspecto a ser considerado é a normatização e certificação dos conectores. Muitos conectores são fabricados de acordo com normas e padrões internacionais, o que garante sua qualidade e segurança. Ao escolher conectores, verifique se eles possuem certificações relevantes, como UL, CE ou IEC. Esses selos de qualidade indicam que os conectores foram testados e atendem a padrões específicos de segurança e desempenho. Optar por conectores certificados pode proporcionar maior tranquilidade e confiança na sua escolha.

Além disso, é importante considerar o custo dos conectores. Embora seja tentador optar por opções mais baratas, é fundamental avaliar o custo-benefício a longo prazo. Conectores de baixa qualidade podem resultar em falhas frequentes, custos de manutenção elevados e até mesmo danos a equipamentos. Investir em conectores de qualidade pode resultar em economias significativas ao longo do tempo, garantindo a continuidade das operações e minimizando o risco de interrupções.

Por fim, não hesite em consultar especialistas ou fornecedores de conectores elétricos. Profissionais experientes podem oferecer orientações valiosas e ajudar a identificar as melhores opções para suas necessidades específicas. Eles podem fornecer informações sobre as últimas inovações e tecnologias disponíveis no mercado, garantindo que você faça uma escolha informada e adequada para sua indústria.

Em resumo, a escolha dos conectores elétricos certos para sua indústria envolve a consideração de diversos fatores, incluindo a aplicação específica, capacidade de corrente e tensão, durabilidade, facilidade de instalação, compatibilidade, normatização e custo. Ao avaliar cuidadosamente esses aspectos e buscar a orientação de especialistas, você pode garantir que sua indústria opere de forma eficiente e segura, maximizando a produtividade e minimizando riscos.

Manutenção e Cuidados com Conectores Elétricos Industriais

A manutenção adequada dos conectores elétricos industriais é essencial para garantir a eficiência e a segurança dos sistemas elétricos em ambientes industriais. Esses conectores desempenham um papel crucial na transmissão de energia e dados, e sua falha pode resultar em interrupções significativas nas operações. Neste artigo, abordaremos as melhores práticas de manutenção e cuidados que devem ser adotados para prolongar a vida útil dos conectores elétricos e garantir seu funcionamento adequado.

Um dos primeiros passos na manutenção de conectores elétricos é a limpeza regular. A sujeira, poeira e outros contaminantes podem se acumular nos conectores, interferindo na qualidade da conexão e aumentando o risco de falhas. É recomendável realizar uma limpeza visual mensalmente, utilizando um pano seco e, se necessário, um produto de limpeza apropriado. Evite o uso de água ou solventes que possam danificar os componentes elétricos. Para conectores expostos a ambientes mais agressivos, como indústrias químicas ou alimentícias, a limpeza deve ser realizada com maior frequência.

Além da limpeza, é fundamental realizar uma inspeção visual regular dos conectores. Durante essa inspeção, verifique se há sinais de desgaste, corrosão ou danos nos terminais e cabos. Conectores danificados devem ser substituídos imediatamente para evitar falhas no sistema. Preste atenção especial a áreas onde os conectores estão expostos a vibrações, pois isso pode causar desconexões ou danos ao longo do tempo. A identificação precoce de problemas pode evitar interrupções e custos adicionais com reparos.

A lubrificação é outro aspecto importante na manutenção de conectores elétricos. Alguns conectores possuem partes móveis que podem se desgastar com o tempo. A aplicação de um lubrificante adequado nas partes móveis ajuda a reduzir o atrito e o desgaste, garantindo que os conectores funcionem suavemente. Consulte as recomendações do fabricante para saber a frequência e o tipo de lubrificante a ser utilizado. A lubrificação deve ser feita com cuidado, evitando o excesso, que pode atrair sujeira e causar obstruções.

Os testes de continuidade são uma prática recomendada para garantir que os conectores estejam funcionando corretamente. Utilizando um multímetro, você pode verificar se há continuidade nas conexões e se a resistência está dentro dos limites aceitáveis. Testes regulares ajudam a identificar problemas antes que se tornem críticos, permitindo que você tome medidas corretivas rapidamente. É aconselhável realizar esses testes sempre que houver uma manutenção programada ou após a instalação de novos conectores.

Outro cuidado importante é a proteção contra umidade e corrosão. Em ambientes industriais, a umidade pode ser um fator significativo que afeta a durabilidade dos conectores. Utilize conectores com classificações de proteção adequadas, como IP67, que garantem resistência à água e poeira. Além disso, considere a aplicação de revestimentos protetores ou sprays anticorrosivos em conectores expostos a ambientes úmidos ou corrosivos. Essa proteção adicional pode prolongar a vida útil dos conectores e reduzir a necessidade de manutenção frequente.

A verificação das conexões é uma parte essencial da manutenção. Conectores que não estão bem fixados podem causar falhas intermitentes e aumentar a resistência elétrica, levando a superaquecimento e danos. Certifique-se de que todos os conectores estejam firmemente conectados e que não haja folgas. Em sistemas que utilizam conectores de encaixe rápido, verifique se eles estão corretamente engatados e se não há sinais de desgaste nas partes de encaixe.

Além disso, é importante considerar a documentação e o registro das manutenções realizadas. Manter um registro detalhado das inspeções, limpezas e substituições de conectores ajuda a identificar padrões e a programar manutenções futuras. Essa documentação pode ser valiosa para auditorias e para garantir que todos os procedimentos de manutenção estejam sendo seguidos corretamente. A implementação de um sistema de monitoramento de temperatura pode auxiliar na coleta de dados sobre o desempenho dos conectores, permitindo ajustes e otimizações em tempo real.

Por fim, a treinamento da equipe é um aspecto fundamental na manutenção de conectores elétricos. Garantir que os funcionários estejam cientes das melhores práticas de manutenção e cuidados com os conectores pode prevenir falhas e aumentar a eficiência operacional. Realizar treinamentos regulares e fornecer materiais informativos sobre a importância da manutenção dos conectores pode ajudar a criar uma cultura de segurança e eficiência dentro da empresa.

Em resumo, a manutenção e os cuidados com conectores elétricos industriais são essenciais para garantir a eficiência e a segurança dos sistemas elétricos. A limpeza regular, inspeções visuais, lubrificação, testes de continuidade, proteção contra umidade, verificação das conexões, documentação e treinamento da equipe são práticas que devem ser adotadas para prolongar a vida útil dos conectores e evitar falhas. Ao seguir essas diretrizes, sua indústria pode operar de forma mais eficiente e segura, minimizando riscos e custos associados a interrupções e reparos.

Em conclusão, a escolha, manutenção e cuidados adequados com conectores elétricos industriais são fundamentais para assegurar a eficiência e a segurança das operações em ambientes industriais. Esses componentes não apenas garantem a conexão entre equipamentos, mas também desempenham um papel vital na automação e na continuidade das atividades. Ao considerar as vantagens, tipos e práticas de manutenção discutidas, sua indústria estará melhor equipada para maximizar o desempenho dos sistemas elétricos, reduzir riscos e aumentar a produtividade. Investir na qualidade e na manutenção dos conectores elétricos é um passo essencial para o sucesso a longo prazo de qualquer operação industrial.