Conectores elétricos industriais essenciais para otimizar sua operação e segurança

Por: Priscila - 20 de Junho de 2025

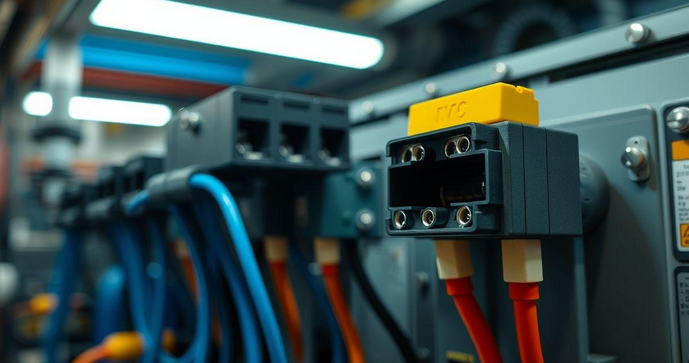

Conectores elétricos industriais desempenham um papel crucial na eficiência e segurança de sistemas elétricos em ambientes industriais. Esses componentes são responsáveis por garantir a conexão adequada entre equipamentos, facilitando a transmissão de energia e dados. Neste artigo, exploraremos as vantagens, tipos e cuidados necessários para a escolha e manutenção desses conectores, ajudando você a otimizar suas operações e garantir a segurança em sua instalação.

Os conectores elétricos industriais são componentes essenciais em sistemas de automação, oferecendo uma série de vantagens que contribuem para a eficiência e segurança das operações. Com a crescente demanda por automação em diversos setores, a escolha de conectores adequados se torna cada vez mais importante. A seguir, abordaremos as principais vantagens dos conectores elétricos industriais na automação.

Uma das principais vantagens dos conectores elétricos industriais é a facilidade de instalação e manutenção. Esses conectores são projetados para serem intuitivos, permitindo que os técnicos realizem a instalação de forma rápida e eficiente. A modularidade dos conectores facilita a substituição de componentes, reduzindo o tempo de inatividade em caso de falhas. Isso é especialmente importante em ambientes industriais, onde a continuidade das operações é crucial para a produtividade.

Além disso, os conectores elétricos industriais oferecem alta resistência a condições adversas. Em ambientes industriais, é comum enfrentar temperaturas extremas, umidade, poeira e vibrações. Os conectores projetados para uso industrial são fabricados com materiais robustos que garantem a durabilidade e a confiabilidade em condições desafiadoras. Essa resistência contribui para a longevidade dos sistemas de automação, reduzindo a necessidade de substituições frequentes e, consequentemente, os custos operacionais.

Outro aspecto importante é a segurança proporcionada pelos conectores elétricos industriais. Eles são projetados para minimizar riscos de falhas elétricas, como curtos-circuitos e sobrecargas. Muitos modelos incluem recursos de proteção, como vedação contra umidade e poeira, além de sistemas de bloqueio que evitam desconexões acidentais. Essa segurança é fundamental para proteger não apenas os equipamentos, mas também os operadores que trabalham nas instalações.

A versatilidade dos conectores elétricos industriais também é uma vantagem significativa. Existem diversos tipos de conectores disponíveis, cada um projetado para atender a necessidades específicas. Desde conectores para transmissão de energia até aqueles destinados à comunicação de dados, a variedade permite que as empresas escolham soluções que se adequem perfeitamente às suas aplicações. Essa flexibilidade é especialmente valiosa em sistemas de automação, onde diferentes dispositivos e equipamentos precisam ser integrados de forma eficiente.

Os conectores elétricos industriais também contribuem para a eficiência energética dos sistemas. Com a automação, é possível otimizar o consumo de energia, e os conectores desempenham um papel importante nesse processo. Conectores de alta qualidade garantem uma transmissão de energia mais eficiente, reduzindo perdas e melhorando o desempenho geral do sistema. Isso não apenas resulta em economia de custos, mas também contribui para práticas mais sustentáveis nas operações industriais.

Além disso, a utilização de conectores elétricos industriais facilita a integração de tecnologias avançadas. Com a ascensão da Indústria 4.0, a automação está se tornando cada vez mais complexa, envolvendo a interconexão de dispositivos inteligentes e sistemas de controle. Os conectores elétricos industriais são projetados para suportar essa integração, permitindo que diferentes tecnologias se comuniquem de forma eficaz. Isso é essencial para a implementação de soluções como a Internet das Coisas (IoT) e sistemas de monitoramento em tempo real.

Por fim, a utilização de conectores elétricos industriais pode resultar em redução de custos a longo prazo. Embora o investimento inicial em conectores de qualidade possa ser maior, a durabilidade, a eficiência e a segurança que eles proporcionam compensam esse custo. A diminuição do tempo de inatividade, a redução de falhas e a eficiência energética contribuem para um retorno sobre o investimento mais rápido e significativo.

Em resumo, os conectores elétricos industriais oferecem uma série de vantagens que são fundamentais para a automação eficiente e segura. Desde a facilidade de instalação até a resistência a condições adversas, esses componentes desempenham um papel crucial na otimização das operações industriais. Para complementar a automação, é importante considerar também a integração de outros dispositivos, como as Válvulas pneumáticas , que podem melhorar ainda mais a eficiência dos sistemas. Ao escolher conectores elétricos industriais de qualidade, as empresas podem garantir um desempenho superior e uma operação mais segura em seus processos automatizados.

Os conectores elétricos industriais são componentes fundamentais em sistemas de automação e controle, permitindo a interconexão de equipamentos e dispositivos. Com uma variedade de tipos disponíveis, cada um deles é projetado para atender a necessidades específicas em diferentes aplicações. Neste artigo, exploraremos os principais tipos de conectores elétricos industriais e suas respectivas aplicações, destacando a importância de escolher o conector adequado para garantir eficiência e segurança nas operações.

Um dos tipos mais comuns de conectores elétricos industriais são os conectores de energia. Esses conectores são projetados para transmitir energia elétrica entre dispositivos e equipamentos. Eles são utilizados em uma ampla gama de aplicações, desde a conexão de motores elétricos até a alimentação de painéis de controle. Os conectores de energia podem variar em tamanho e capacidade de corrente, permitindo que sejam utilizados em sistemas de baixa e alta tensão. A escolha do conector de energia adequado é crucial para garantir a eficiência e a segurança do sistema elétrico.

Outro tipo importante são os conectores de sinal, que são utilizados para transmitir sinais de controle e comunicação entre dispositivos. Esses conectores são essenciais em sistemas de automação, onde a troca de informações entre sensores, atuadores e controladores é fundamental. Os conectores de sinal podem incluir conectores de dados, como USB, RS-232 e Ethernet, que permitem a comunicação entre dispositivos em uma rede. A escolha de conectores de sinal de alta qualidade é vital para garantir a integridade dos dados e a confiabilidade do sistema.

Os conectores de controle também desempenham um papel importante em sistemas industriais. Eles são utilizados para conectar dispositivos de controle, como relés, temporizadores e controladores lógicos programáveis (CLPs). Esses conectores permitem que os dispositivos de controle se comuniquem com os equipamentos que estão sendo gerenciados, garantindo que as operações sejam realizadas de forma eficiente e segura. A utilização de conectores de controle adequados é essencial para evitar falhas no sistema e garantir a continuidade das operações.

Além disso, existem os conectores de dados, que são projetados para a transmissão de informações digitais entre dispositivos. Esses conectores são amplamente utilizados em sistemas de automação industrial, onde a comunicação em tempo real é crucial. Os conectores de dados podem incluir conectores de fibra óptica, que oferecem alta velocidade de transmissão e imunidade a interferências eletromagnéticas. A escolha de conectores de dados adequados é fundamental para garantir a eficiência e a confiabilidade das comunicações em sistemas automatizados.

Os conectores industriais de alta resistência são projetados para suportar condições adversas, como temperaturas extremas, umidade e vibrações. Esses conectores são frequentemente utilizados em ambientes industriais severos, como fábricas, usinas e instalações de mineração. Eles são fabricados com materiais robustos e possuem vedação adequada para proteger contra a entrada de poeira e umidade. A utilização de conectores industriais de alta resistência é essencial para garantir a durabilidade e a confiabilidade dos sistemas em condições desafiadoras.

Outro tipo de conector importante são os conectores de segurança, que são projetados para minimizar riscos de falhas elétricas e garantir a segurança dos operadores. Esses conectores podem incluir recursos como bloqueios mecânicos e sistemas de proteção contra sobrecargas. A utilização de conectores de segurança é fundamental em aplicações onde a segurança dos trabalhadores e a proteção dos equipamentos são prioridades. A escolha de conectores de segurança adequados pode prevenir acidentes e garantir a conformidade com as normas de segurança.

Os conectores de automação são projetados especificamente para aplicações em sistemas de automação industrial. Eles são utilizados para conectar dispositivos de automação, como sensores, atuadores e controladores. Esses conectores são projetados para suportar altas taxas de transferência de dados e garantir a integridade das comunicações em sistemas automatizados. A escolha de conectores de automação adequados é essencial para garantir a eficiência e a confiabilidade das operações.

Além dos tipos mencionados, é importante considerar a integração de tecnologias avançadas em sistemas industriais. Por exemplo, a utilização de conectores que suportam a comunicação com dispositivos de monitoramento, como a Câmera termográfica preço , pode melhorar a eficiência e a segurança das operações. Esses dispositivos permitem a detecção de falhas e o monitoramento de condições operacionais em tempo real, contribuindo para a manutenção preditiva e a redução de custos operacionais.

Em resumo, a escolha do tipo adequado de conector elétrico industrial é fundamental para garantir a eficiência, a segurança e a confiabilidade dos sistemas de automação. Com uma variedade de opções disponíveis, é importante considerar as necessidades específicas de cada aplicação e selecionar conectores que atendam a essas exigências. Ao investir em conectores de qualidade, as empresas podem otimizar suas operações e garantir um desempenho superior em seus processos industriais.

A escolha dos conectores elétricos industriais ideais é uma etapa crucial para garantir a eficiência e a segurança de sistemas elétricos e de automação. Com uma variedade de opções disponíveis no mercado, é fundamental considerar diversos fatores antes de tomar uma decisão. Neste artigo, abordaremos os principais critérios a serem considerados ao escolher conectores elétricos industriais, ajudando você a fazer a escolha certa para suas necessidades específicas.

Um dos primeiros aspectos a considerar é a aplicação específica do conector. Diferentes aplicações exigem diferentes tipos de conectores, e é essencial escolher um que atenda às necessidades do seu sistema. Por exemplo, se você está lidando com a transmissão de energia, conectores de energia robustos e de alta capacidade são necessários. Por outro lado, se a aplicação envolve a comunicação de dados, conectores de sinal ou de dados devem ser priorizados. Avaliar a aplicação específica ajudará a garantir que o conector escolhido seja adequado para o ambiente e as condições de operação.

Outro fator importante é a capacidade de corrente do conector. Cada conector tem uma classificação de corrente máxima que pode suportar, e é crucial escolher um conector que atenda ou exceda as necessidades de corrente do seu sistema. Conectores subdimensionados podem levar a superaquecimento, falhas e até mesmo incêndios. Portanto, verifique as especificações do fabricante e escolha conectores que sejam adequados para a carga elétrica que será transmitida.

A resistência a condições ambientais também deve ser considerada. Em ambientes industriais, os conectores podem estar expostos a temperaturas extremas, umidade, poeira e vibrações. Portanto, é importante escolher conectores que sejam projetados para suportar essas condições adversas. Conectores com vedação adequada e materiais resistentes são essenciais para garantir a durabilidade e a confiabilidade em ambientes desafiadores. Além disso, a resistência a produtos químicos e corrosão pode ser um fator importante em algumas aplicações.

Outro aspecto a ser considerado é a facilidade de instalação e manutenção. Conectores que são fáceis de instalar podem economizar tempo e reduzir custos de mão de obra. Além disso, a manutenção regular é essencial para garantir o funcionamento adequado dos conectores ao longo do tempo. Escolher conectores que permitam fácil acesso para manutenção e substituição pode ser uma vantagem significativa. Verifique se o conector possui características que facilitam a instalação, como sistemas de bloqueio e conectores modulares.

A segurança é um fator crítico na escolha de conectores elétricos industriais. Conectores que possuem recursos de segurança, como proteção contra sobrecargas e curtos-circuitos, são essenciais para evitar falhas elétricas e garantir a segurança dos operadores. Além disso, conectores com bloqueios mecânicos podem prevenir desconexões acidentais, aumentando a segurança geral do sistema. Certifique-se de que os conectores escolhidos atendam às normas de segurança aplicáveis e sejam adequados para o ambiente em que serão utilizados.

Além disso, a compatibilidade com outros dispositivos e sistemas é um aspecto importante a ser considerado. Ao escolher conectores, verifique se eles são compatíveis com os equipamentos e dispositivos que você está utilizando. Isso inclui verificar se os conectores possuem os mesmos padrões de pinagem e se são adequados para a comunicação entre os dispositivos. A compatibilidade é essencial para garantir que o sistema funcione de maneira integrada e eficiente.

Outro ponto a ser considerado é a custo-benefício. Embora seja tentador optar por conectores mais baratos, é importante avaliar a qualidade e a durabilidade do produto. Investir em conectores de alta qualidade pode resultar em economia a longo prazo, reduzindo a necessidade de substituições frequentes e minimizando o tempo de inatividade. Considere o custo total de propriedade, que inclui não apenas o preço de compra, mas também os custos de instalação, manutenção e operação ao longo do tempo.

Por fim, a tecnologia utilizada nos conectores também deve ser considerada. Com o avanço da automação industrial, muitos conectores agora oferecem recursos adicionais, como conectividade sem fio e integração com sistemas de monitoramento. Por exemplo, conectores que suportam o monitoramento de temperatura podem ser extremamente valiosos em aplicações onde a temperatura precisa ser monitorada em tempo real. Avaliar as tecnologias disponíveis e como elas podem beneficiar seu sistema é uma parte importante do processo de seleção.

Em resumo, escolher os conectores elétricos industriais ideais envolve considerar uma série de fatores, incluindo a aplicação específica, capacidade de corrente, resistência a condições ambientais, facilidade de instalação, segurança, compatibilidade, custo-benefício e tecnologia. Ao levar em conta esses critérios, você poderá tomar uma decisão informada e garantir que os conectores escolhidos atendam às suas necessidades e contribuam para a eficiência e segurança do seu sistema industrial.

A manutenção e os cuidados com conectores elétricos industriais são essenciais para garantir a eficiência, a segurança e a durabilidade dos sistemas elétricos e de automação. Conectores mal mantidos podem levar a falhas no sistema, interrupções nas operações e até mesmo riscos de segurança. Neste artigo, abordaremos as melhores práticas de manutenção e cuidados que devem ser adotados para garantir o funcionamento adequado dos conectores elétricos industriais.

Um dos primeiros passos na manutenção de conectores elétricos é a limpeza regular. A sujeira, poeira e outros contaminantes podem se acumular nos conectores, interferindo na qualidade da conexão e aumentando o risco de falhas. É recomendável realizar uma limpeza visual mensalmente, utilizando um pano seco e, se necessário, um produto de limpeza apropriado para eletrônicos. Evite o uso de água ou solventes que possam danificar os componentes elétricos. A limpeza deve ser feita com cuidado, garantindo que não haja resíduos que possam comprometer a operação do conector.

Além da limpeza, é importante realizar uma inspeção visual periódica dos conectores. Durante essa inspeção, verifique se há sinais de desgaste, corrosão ou danos nos conectores e nos cabos. Fios soltos, rachaduras ou deformações podem indicar que o conector precisa ser substituído. A detecção precoce de problemas pode evitar falhas maiores e garantir a continuidade das operações. Se forem encontrados problemas, é recomendável consultar um profissional qualificado para realizar os reparos ou substituições necessárias.

A lubrificação também é um aspecto importante na manutenção de conectores elétricos. Alguns conectores possuem partes móveis que podem se beneficiar de lubrificação regular para garantir um funcionamento suave. Utilize lubrificantes recomendados pelo fabricante e aplique-os nos pontos apropriados. A lubrificação deve ser feita com moderação, evitando o excesso que pode atrair sujeira e causar obstruções. A frequência da lubrificação pode variar de acordo com o ambiente e a utilização, mas uma verificação a cada seis meses é uma boa prática.

Outro cuidado importante é a verificação das conexões elétricas. Certifique-se de que todas as conexões estão firmes e seguras. Conexões soltas podem causar aquecimento excessivo e falhas no sistema. Durante a manutenção, desconecte a energia antes de realizar qualquer verificação nas conexões. Se você perceber que algum conector está solto, aperte-o cuidadosamente, garantindo que não haja danos aos fios ou ao conector. A manutenção regular das conexões elétricas é fundamental para evitar problemas futuros.

Além disso, é importante monitorar as condições ambientais em que os conectores estão instalados. Em ambientes industriais, os conectores podem estar expostos a temperaturas extremas, umidade, poeira e produtos químicos. Certifique-se de que os conectores utilizados são adequados para as condições do ambiente. Se necessário, considere a instalação de conectores com proteção adicional, como vedação contra umidade e poeira. A escolha de conectores apropriados para o ambiente pode reduzir a necessidade de manutenção frequente e prolongar a vida útil dos componentes.

O treinamento da equipe também é um aspecto importante na manutenção de conectores elétricos. Garanta que os operadores e técnicos que trabalham com os sistemas elétricos estejam cientes das melhores práticas de manutenção e cuidados com os conectores. O treinamento pode incluir instruções sobre como realizar inspeções, limpezas e lubrificações adequadas, além de como identificar sinais de desgaste ou falhas. Uma equipe bem treinada pode contribuir significativamente para a manutenção preventiva e a segurança dos sistemas.

Outra prática recomendada é a implementação de um programa de manutenção preventiva. Este programa deve incluir um cronograma para inspeções regulares, limpezas e lubrificações, além de registros das atividades realizadas. A manutenção preventiva ajuda a identificar problemas antes que se tornem críticos, garantindo a continuidade das operações e minimizando o tempo de inatividade. Além disso, um programa de manutenção bem estruturado pode ajudar a prolongar a vida útil dos conectores e reduzir custos operacionais a longo prazo.

Por fim, considere a integração de tecnologias avançadas, como um sistema de monitoramento de temperatura , que pode ajudar a monitorar as condições dos conectores em tempo real. Esses sistemas podem alertar sobre variações de temperatura, umidade ou outros fatores que possam afetar o desempenho dos conectores. A utilização de tecnologias de monitoramento pode aumentar a eficiência da manutenção e garantir que os conectores estejam sempre em condições ideais de operação.

Em resumo, a manutenção e os cuidados com conectores elétricos industriais são fundamentais para garantir a eficiência e a segurança dos sistemas elétricos. A limpeza regular, inspeções visuais, lubrificação, verificação das conexões elétricas, monitoramento das condições ambientais, treinamento da equipe e a implementação de um programa de manutenção preventiva são práticas essenciais que devem ser adotadas. Ao seguir essas diretrizes, você pode garantir que seus conectores elétricos industriais funcionem de maneira confiável e segura ao longo do tempo.

Em conclusão, a escolha e a manutenção adequadas dos conectores elétricos industriais são fundamentais para garantir a eficiência e a segurança dos sistemas elétricos em ambientes industriais. Compreender as vantagens, tipos e cuidados necessários para esses componentes permite que as empresas otimizem suas operações e minimizem riscos. Investir em conectores de qualidade e adotar práticas de manutenção preventiva não apenas prolonga a vida útil dos equipamentos, mas também assegura a continuidade das operações e a segurança dos colaboradores. Ao seguir as diretrizes apresentadas, você estará melhor preparado para enfrentar os desafios do ambiente industrial e maximizar o desempenho de suas instalações.